蒸着材料事業

真空蒸着

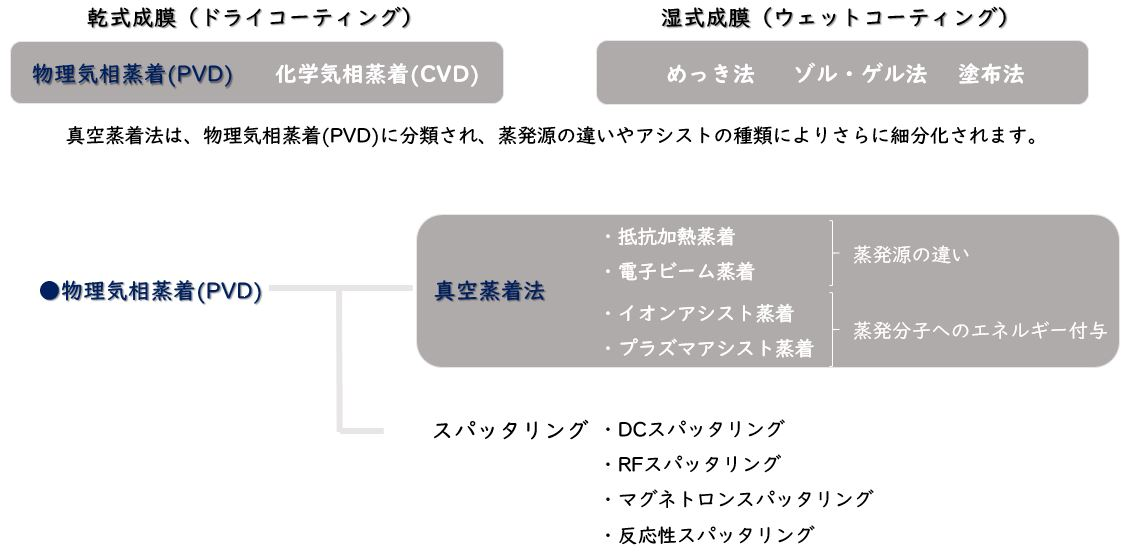

真空蒸着とは、基材に薄膜を成膜する技術のひとつです。 成膜技術を大きく分類すると、乾式と湿式の成膜方法に分けることができます。

真空蒸着法は乾式の成膜方法に分類され、スパッタリング法とともに乾式の代表的な成膜手法となっています。

真空蒸着法では、薄膜にしたい物質を金属酸化物・フッ化物などの焼結体、または各種金属の塊の状態(出発材料と呼ばれる)から真空雰囲気のチャンバー内で加熱・蒸発させ基材に堆積させることで薄膜を作製します。

真空蒸着は、各種レンズの反射防止膜やプロジェクターに使用されるバンドパスフィルターなどの光学用途の他、LEDの透明電極、タッチパネル表面の防汚膜といった各種機能性薄膜の成膜など、幅広い分野で利用されております。

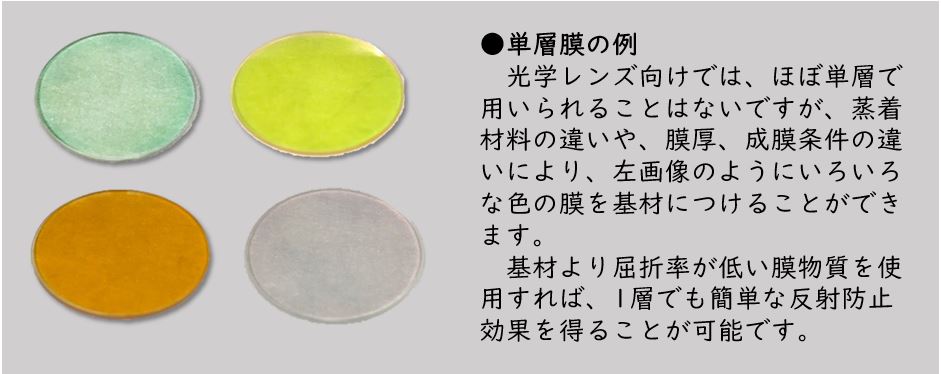

各種物質の単層膜

光学薄膜 各種製品

真空蒸着を行うには、真空蒸着装置が必要となります。蒸着装置は、チャンバーのサイズ、排気機構、蒸発源などの違いにより幅広い種類の装置が市販されております。

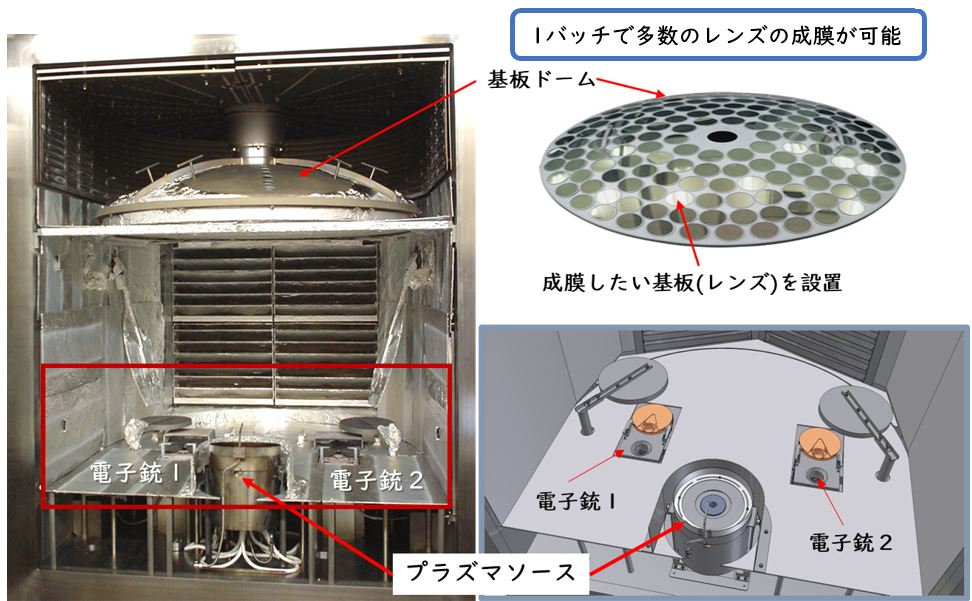

以下はバッチ式の真空蒸着装置の外観です。1バッチで成膜処理する基板の枚数を稼ぐため、近年ではチャンバーサイズが大型化している傾向があります。

●基板ドーム チャンバーの上方に設置される基板を載せる台

●電子銃 代表的な蒸発源 他に抵抗加熱が有名

●プラズマソース アシストの装置 プラズマガンとも呼ばれる

真空蒸着装置(バッチ式)と装置内部に設置された蒸発源やドーム

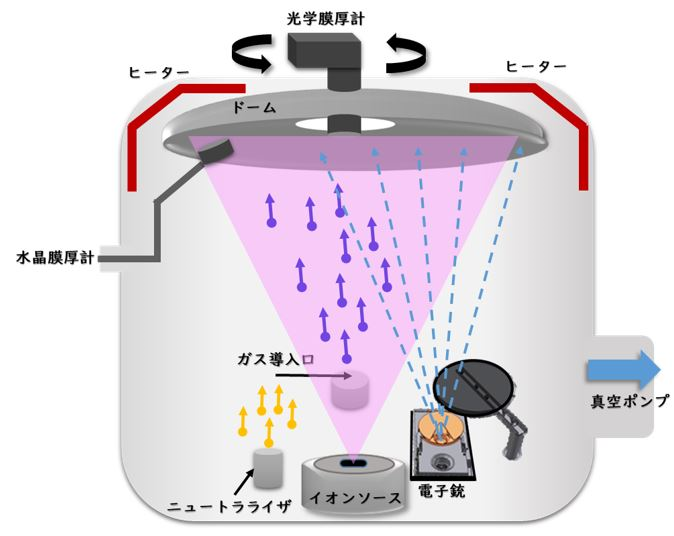

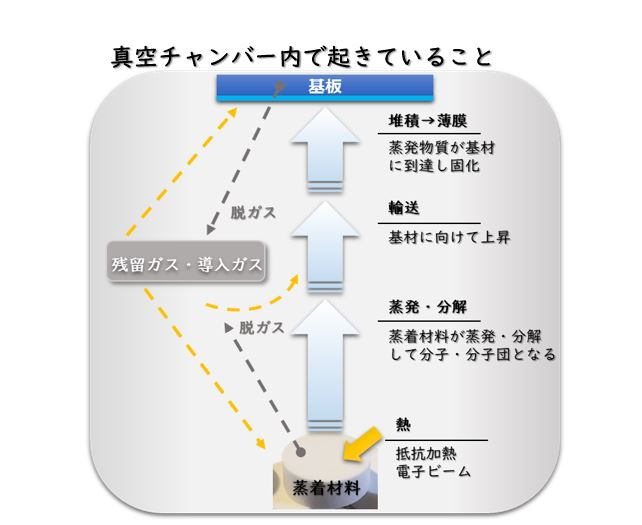

下図は、真空蒸着装置と成膜時の状況を示した概略図(左図)と、真空蒸着法の成膜過程の解説(右図)です。

真空チャンバー内で蒸着材料を加熱して蒸気化し、各種基材に堆積させるだけの技術ですが、真空蒸着装置には、光学膜厚計、水晶膜厚計、真空計、基板温度制御用のヒーターがついており、導入ガスと蒸着分子の反応促進や基板と薄膜の付着力を向上させるためのイオンソースやプラズマソースなどを付けることもできます。

全て装備した真空蒸着装置は、ちょっとした真空反応器と言えないこともないです。

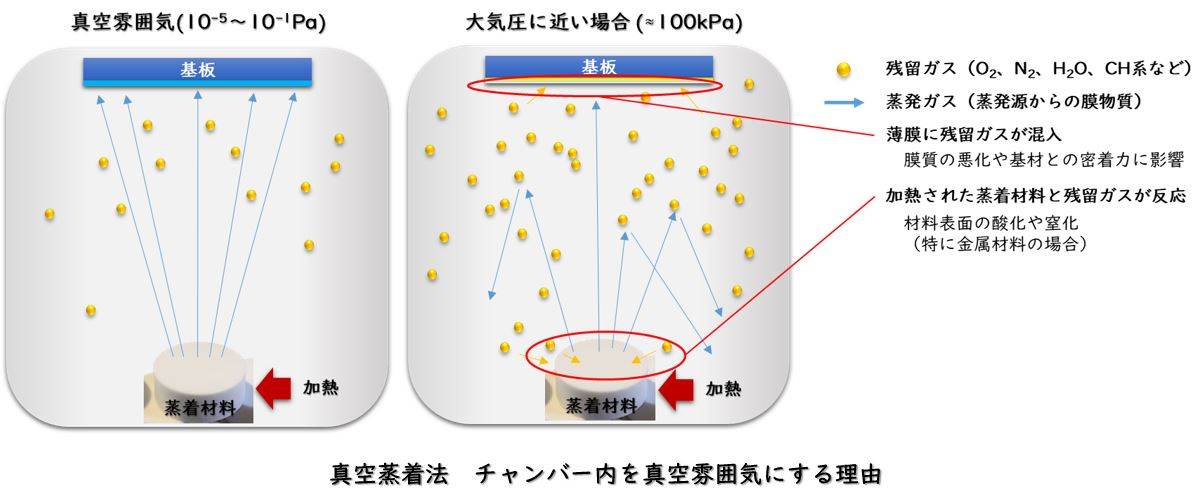

真空蒸着は、チャンバー内を真空にした状態で行われます。真空中で薄膜を作製するメリット、真空雰囲気が必要な理由の一部を記載いたしました。真空雰囲気で成膜を行うことで、きれいな薄膜の作製を効率良く行うことができます。

1.金属材料を加熱した際の酸化や窒化を防ぐ

酸化しやすいAlなどは、高真空の雰囲気で加熱しないと残留ガスと反応する

2.平均自由行程を長くする

蒸発源から蒸発した分子・原子が基板に到達する前にガス分子と衝突する確率を減らす

3.基板表面に入射する残留ガスを減らす

残留ガスが基板に入射すると、蒸発源から蒸発した膜物質に取り込まれ膜中の不純物となる

真空蒸着のプロセスの中で蒸着材料と密接に関係してくるのが蒸発源です。蒸発源には、抵抗加熱と電子ビームの2種類があります。 ここでは電子ビームを使った蒸発源について簡単に解説いたします。

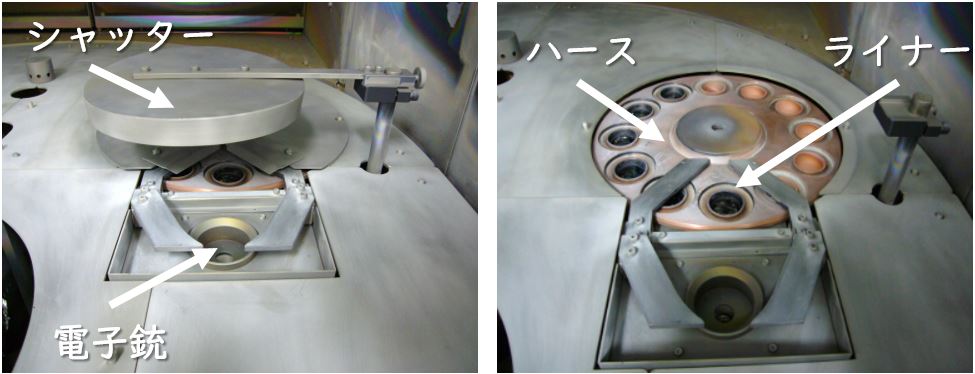

●蒸発源の例

左の画像は、電子ビーム蒸発源(電子銃・EBガン・Eガンとも呼ばれる)、蒸着材料を設置するハースと蒸発する物質を遮るシャッターです。蒸着装置の大きさによりますが弊社の装置には左画像のような蒸発源が2つ付いており、片方が12点ライナー式ハースで、もう片方はアニュラータイプのハースがついています。

ライナータイプの方は高屈折率材料各種、アニュラータイプのほうはSiO2リング(低屈折率材料)をセットして蒸着を行います。

●電子ビームの発生原理

フィラメントに通電することで発生した熱電子をフィラメントとアノード間の電圧差で加速させ放出させます。

放出した電子を磁場により偏向させてライナー内の蒸着材料に照射します。

真空蒸着法の蒸発源は、最近の装置では電子ビームが基本的な仕様となっており、蒸着材料もこの蒸発源に適合したものが求められます。

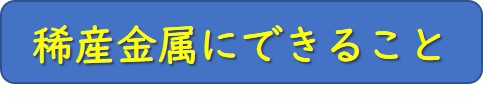

ここまで解説を行ってきた真空蒸着法はスパッタリング法や湿式の成膜方法と比較されることがあります。

下表に各成膜方法の特徴を記載いたしました。各成膜方法にメリット、デメリットがあるため膜をつけたい基材のサイズ・形状・コストなどを考慮した成膜方法を選定する必要があります。

蒸着材料

蒸着材料は、薄膜を作るための材料

真空蒸着法で薄膜を成膜するための物質を蒸着材料や蒸着薬品と呼びます。

蒸着材料は真空雰囲気のチャンバー内で加熱され、蒸発することで基材に到達し固化することで薄膜となります。膜厚はナノオーダーで制御可能で通常、数十nmの薄膜を積み重ねて使用されます。

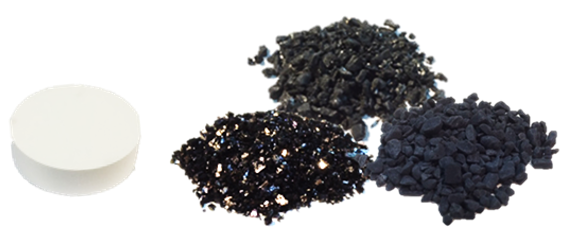

蒸着材料は何でできているか?

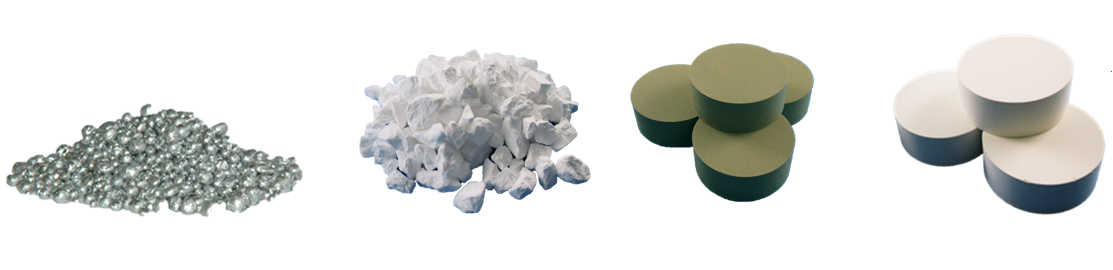

Al、Agなどの金属、ZrO2、TiO2、MgF2、YF3 のような金属酸化物やフッ化物の焼結体や結晶を蒸着材料として使用します。

物質により多結晶、単結晶、アモルファスなど多様なタイプがあります。その形状は、φ15~35前後のペレットと0.5~5mm程度の顆粒状のものが良く使用されます。

蒸着材料のサイズや形状は、蒸発源の種類やライナー(蒸着材料を充填する坩堝)のサイズにより最適なものを選択する必要があります。

蒸着材料の分類

分類方法に決まりはありませんが、蒸着材料の用途や使用時の挙動などから、以下のような2つの分類方法で分けられることがあります。

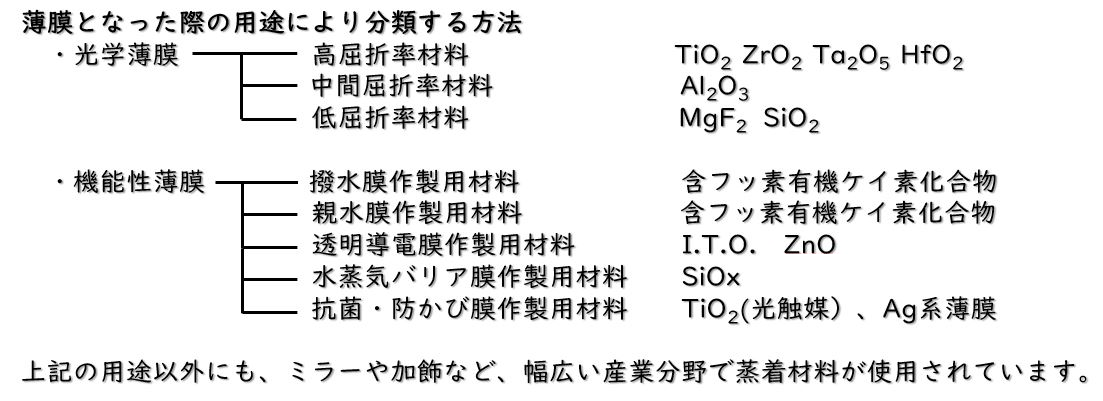

①用途による分類

②蒸発形式による分類

真空雰囲気で加熱された際の物質の状態変化の違いによる分類する方法

・溶融・蒸発タイプ

加熱により溶融(液化)し、気体となる物質

・溶融・昇華タイプ

加熱により僅かに溶融するが固体部分を残したまま、気体となる物質

・昇華タイプ

加熱により固体の状態から気体となる物質

実際に蒸着材料として使用する物質が上記のどの蒸発形式にあたるかを把握しておくことが成膜条件の最適化を進める上で重要なポイントとなります。

蒸着材料の使い方(真空蒸着法 電子ビーム蒸着で蒸発させる場合)

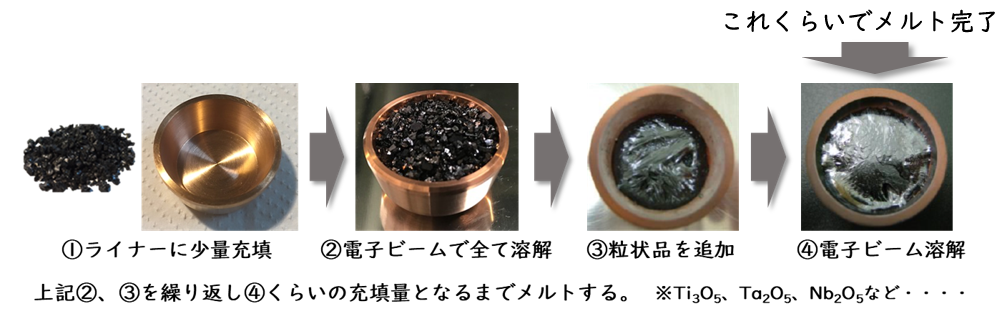

以下に蒸着材料、主に金属酸化物、フッ化物の焼結体ペレットや粒状品を電子ビーム蒸着で使用する方法を記載いたしました。

使用方法の違いは蒸着材料の形状で判断できますが物質により異なる場合がありますので不安がある場合には、お問い合わせください。

●ペレット形状 φ15~30mm程度

ライナーに入れペレット上面を電子ビームで溶かしてから蒸着

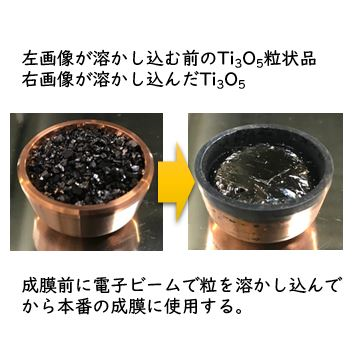

●粒状 0.5~4mm程度

ライナーに充填し上面を電子ビームで溶かしてから蒸着する材料と、ライナー内の物質をすべて溶かし、メルトベースを作製してから蒸着する材料がある

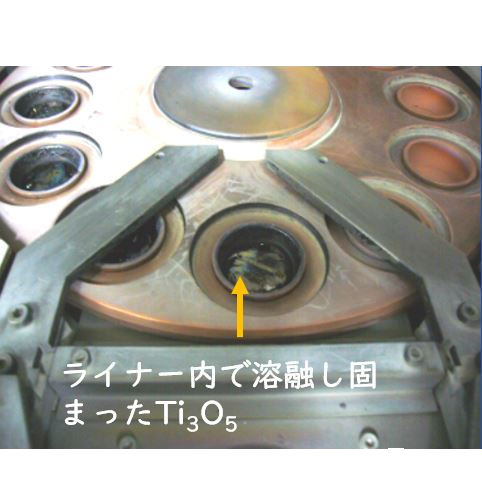

●メルトベースの作製方法

上記②と③を繰り返す回数に決まりはありません。少量ずつ丁寧に何度も繰り返すこともあれば数回で終わりにする場合もあります。

ポイントは、メルトベースを作る際は、毎回同じように作製することです。繰り返す回数を極端に変更すると不具合が起きる原因となることがあります。

Ti3O5、Ta2O5、Nb2O5などがメルトベースを作り蒸着する物質になります。溶け残りがあるとスプラッシュの発生や成膜中のアウトガス増加の原因となります。

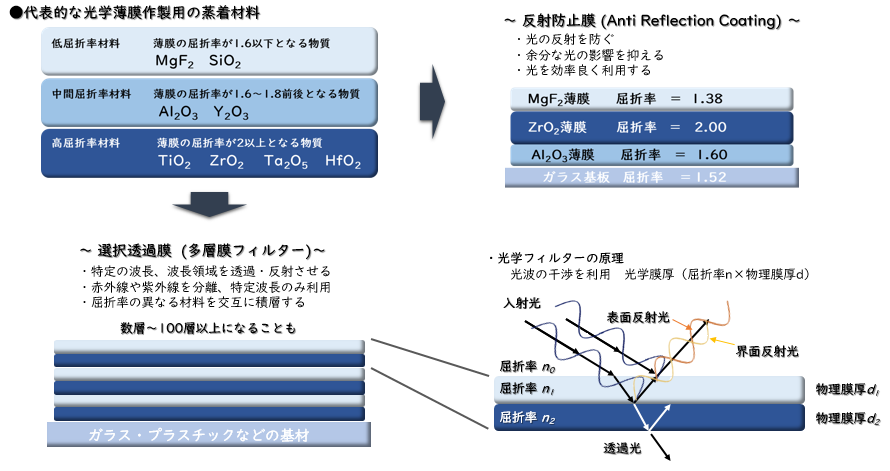

蒸着材料の使われ方(光学薄膜としてレンズ表面に成膜される)

光学薄膜とは、屈折率の異なる材料で作製した薄膜を積み重ね、光の反射や干渉を利用して特定の波長の光の反射や透過を調節する機能をもった薄膜のことであり、大きく反射防止膜と選択透過膜の2つに分類されます。

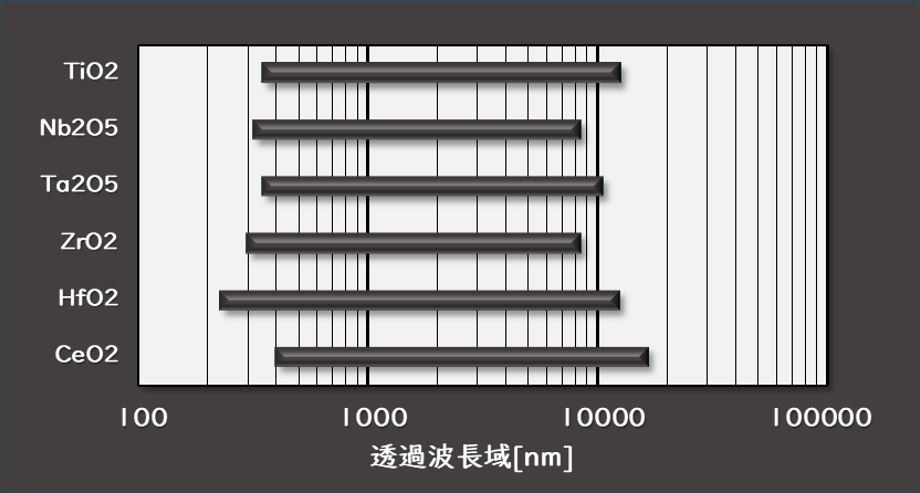

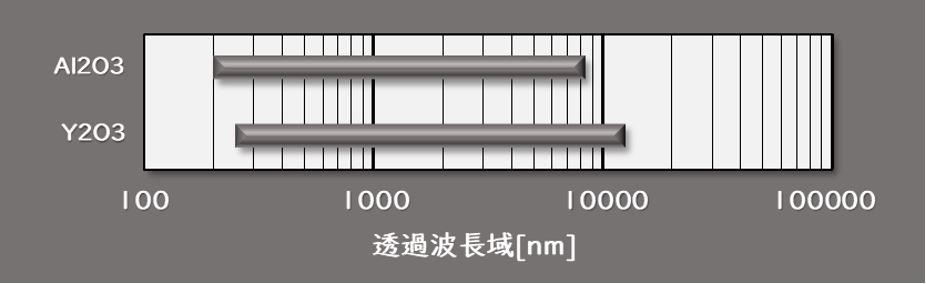

物質(蒸着材料)の透過波長域

光学薄膜として使用される主な物質の透過波長域を高屈折率、中間屈折率、低屈折率材料別に示しました。屈折率が近い値の物質でも透過波長域に違いがあります。作製する光学フィルターの使用波長領域を考慮した材料選択をする必要があります。

●高屈折率材料

可視域では選択できる材料の種類は豊富にあります。短波長側(紫外域)で吸収の 少ない物質は限られておりHfO2が良く使用されます。

赤外域では、金属酸化物の使用はほとんど無く、CeO2やHfO2が特定の用途で使われることがあるくらいです。

●中間屈折率材料

Al2O3薄膜が使用されることが多い。

他、右図に示したY2O3や蒸着材料メーカーから市販されている混合物材料が使用されることもあります。

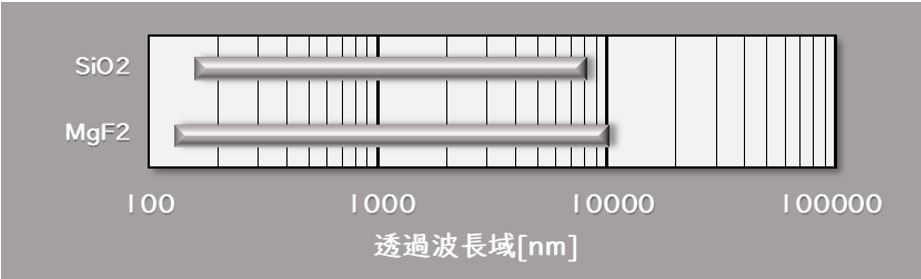

●低屈折率材料

材料の選択肢が少なく、ほぼ下図に示した2種類の材料が使用されます。

どちらも結晶・溶融粒(透明)や焼結体など形状・タイプはいろいろです。

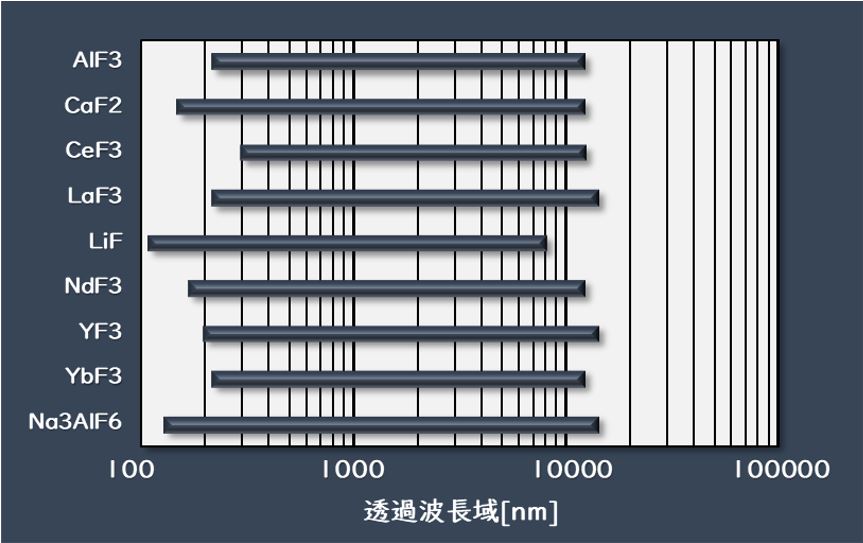

●金属フッ化物材料

金属酸化物以外では、フッ化物材料も使用されることが多い。

紫外~赤外域まで透過波長領域が広いため光学特性的には魅力のある材料が多い。しかし薄膜となった際の機械的特性や耐久性、特に大気中の水に対して弱い膜となる物質が多いのが特徴です。

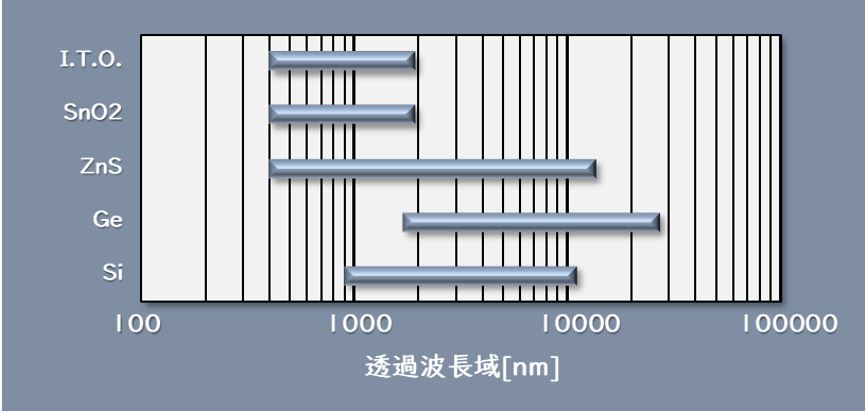

●その他

透明導電膜や帯電防止膜として使用されるITO、SnO2、赤外域のフィルターに使用されるGe、Si、ZnSの透過波長領域を下図に示します。

I.T.O.やSnO2の透過波長領域は、ほぼ可視域のみとなる。ただこれらの膜は透過波長領域の幅よりも、使用する波長での透過率や薄膜の導電性・膜質を重視する傾向があります。 Ge、Si、ZnSは、フッ化物材料とともに赤外域で使用されることが多い材料です。

機能性薄膜材料

ここまで紹介してきた各種光学フィルター用途の薄膜材料の他、真空蒸着ではレンズやディスプレイの防汚や、基材表面の滑り性向上を目的とした薄膜の作製も行われております。ここでは全てが真空蒸着法で作製される機能性薄膜というわけではないですが、機能性薄膜の例を記載いたしました。ここで示した以外にも、ガスセンサー、全固体電池、エレクトロクロミックなどで必要となる機能を薄膜で作り出すことができます。

上記、各種機能性薄膜を作る物質の中でも近年では、帯電防止、撥水、親水膜など防汚膜の作製を目的としたユーザー様からのお問い合わせが多いです。防汚や防曇効果などレンズの視認性を向上させる薄膜が求められているようです。

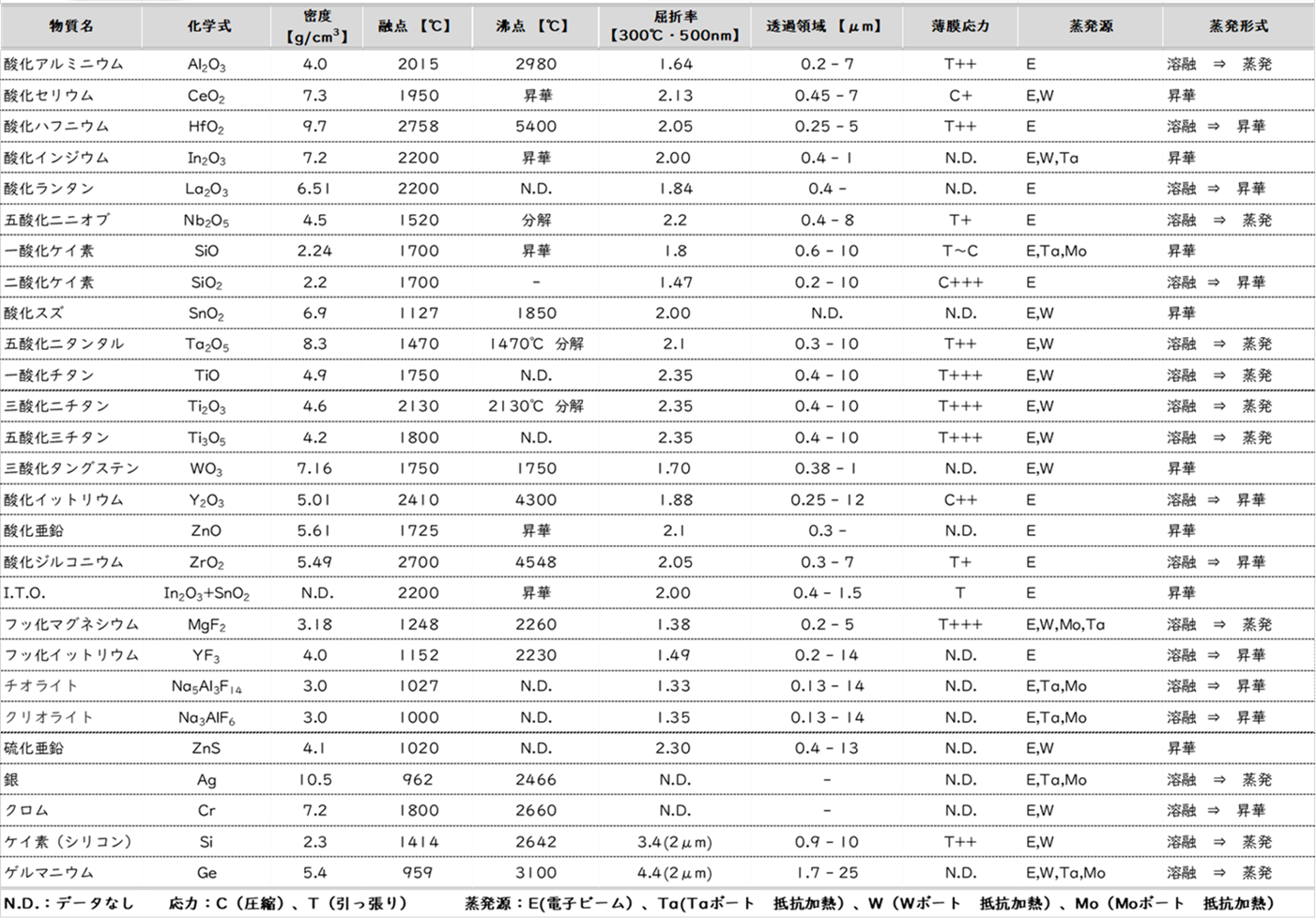

蒸着材料のリスト

下表に良く使用される蒸着材料と、その物性を記載いたしました。各物質が蒸着膜となった際の薄膜応力の方向と強さ、屈折率、材料の蒸発形式もわかる範囲で示したので、薄膜材料選定の際の参考としていただければと思います。